2020年11月以来,全市各级市场监管部门围绕降低企业成本、提高产品合格率、提升企业效益、重树企业管理理念等方面采取多项措施聚力破解小微企业质量管理中的难点、痛点、堵点,扎实开展小微企业质量管理体系认证提升行动。截至目前,全市共培训小微企业1000余家次,培训企业员工4000余人次,精准帮扶200余家企业,有效提升了企业质量管理水平,形成了胶合板和玩具行业质量管理核心过程实施指南,实施发布了胶合板行业质量管理体系实施规范团体标准—《胶合板生产企业质量管理体系实施规范》,促进了行业、产业和区域经济高质量发展。在提升行动中,涌现出一批可推广可复制的质量提升标杆,为发挥示范引领作用,市局从各县区推荐的160余个小微企业提升行动案例中,选取做法典型、成效突出的20个企业案例予以分享。

优良案例十六

完善外包管理 促进整体提升

郯城城投混凝土有限公司主要从事水泥、水泥制品、建筑材料及新型建筑材料的生产制造、销售。

企业管理因对运输外包过程未实施有效控制,导致在车辆回厂、送货及时效率不高,造成交货不及时、延误工期等现象时有发生,造成客户不满意。

经过梳理后,企业采取了以下提升措施:1.建立运输外包管理制度,梳理和认真《外包供方管理制度》,建立外包供方管理档案,每年不定期进行外包供方综合能力进行考评,用制度力量约束外包方。2.实行精细化管理,委派专人负责车辆运输调度和客户对接,对现有车辆全部配置GPS卫星导航系统,确保车辆运输的灵活周转;加强对外包运输司机驾驶员的统一管理,强化对司机驾驶员的业绩和能力考核。

通过“小微企业质量管理提升行动”提升外包方管理的能力,产品质量目标由原来一次交货及时率92%提高到96%,销售业绩同比提高6%,通过建立和实施管理体系促进和优化企业对外包方的管理,提升了企业整体竞争力。

优良案例十七

重塑售后模式 获得顾客满意

临沂鲁蒙电器有限公司是一家从事家用电器,厨卫用品,日用百货等商品销售业务的企业,经营模式主要为经销批发。

公司亟需解决的问题:公司以经销商为客户,将产品供应至各地经销商,由经销商出售顾客,与用户对接,负责售后安装及维修,公司未建立与终端用户的沟通机制,在产品售后安装及质保期内故障处理不到位,年度顾客满意度始终保持在90%左右徘徊。

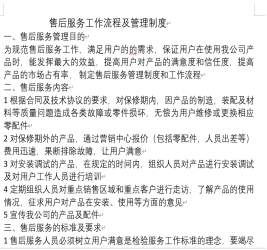

为了解决售后问题,提升顾客满意度,公司首先改变经营模式,建立售后团队。将售后安装质保服务纳入业务范畴,实行统一管理,建立自己的售后服务中心和售后服务团队,制定售后服务工作流程及管理制度,淘汰经销商代办模式。

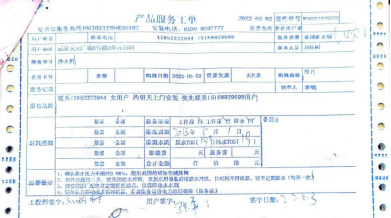

其次建立售后服务中心,实行派工服务。售后服务中心对客户需求充分识别后登记,统一协调服务人员,下达派工单,现场验收,收集客户验收信息并进行回访,监督服务质量。

通过以上措施,2022年3月顾客满意度调查显示顾客满意度上升至98.4%。

优良案例十八

改善升级质量管理 夯实行业领先地位

临沂昱通新能源科技有限公司专业从事电子变压器、电感器、滤波器等产品的研发、制造和销售的科技型企业。

企业急需解决的质量管理问题:人为因素影响导致不良品多种多样,质量数据分析难度大。

经过梳理,企业认识到在今后的发展中,及时掌握质量数据,进行预防性分析和止损,需要推动数据化、智能化、网络化升级。

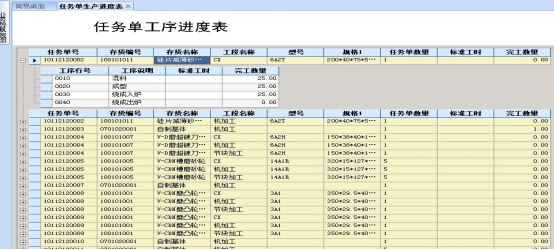

1.质量管理升级,引入生产过程质量总控系统,利用数字化、智能化、网络化为主要特征的自动化控制系统和装备,对生产计划的执行情况、不良品的统计分析情况、不良因素的统计分析情况等进行实时上传和在线分析,将质量管理前置,减少了质量损失,。

2.现场目视管理升级,进行现场分区、设备定置管理及生产现场计划执行情况/质量情况的目视化管理升级,制定详细的作业指导文件SOP,悬挂于操作台之上,统一操作步骤,避免因个人操作不一致导致的不良品。

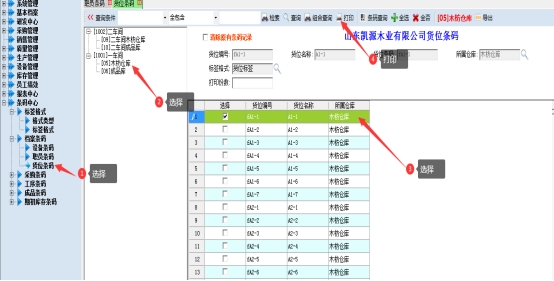

3.可追溯管理升级,通过条形码识别,一物一码,将通过检验合格的电子元件进行了唯一性标识,做到一对一、可追溯性标识和质量管控。

通过上述改善升级,产品质量稳定提升,市场份额增加,公司市场领先地位不断夯实巩固,为今后的长足发展打下了坚实的基础。

优良案例十九

全生命周期管理信息化

山东凯源木业有限公司是一家专注于科技木研发、生产及销售的高新技术企业。

当前公司面临的问题焦点集中在“计划、物料、生产过程问题无法做到实时化、智能化、集成化更新。

企业将信息化、智能化作为开展质量提升行动的立足点:

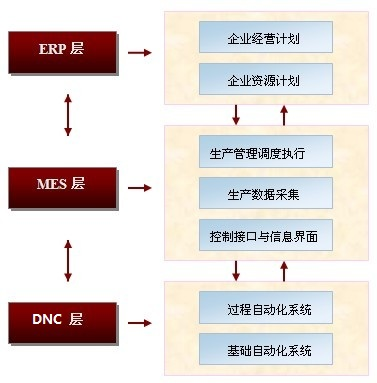

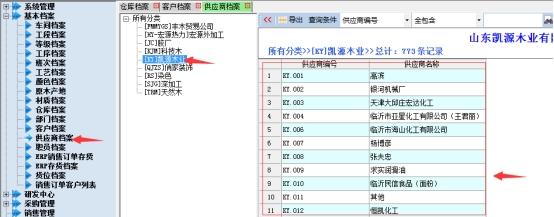

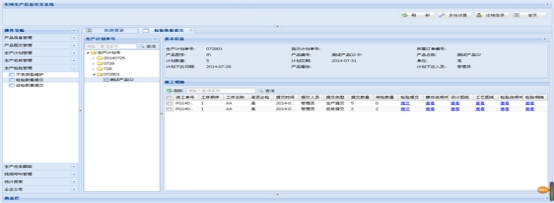

1.信息系统梳理集成。引进金蝶ERP财务模块,实现会计电算化,简化财务结算工作。引入供应链系统,有效管理销售、发货、库存等,通过数据分析平台,实现数据唯一、实时共享、多路径查询。将MES系统和ERP系统做系统集成,避免员工重复工作。

2.可视化车间管理。以产品生命周期可视化,分析流程瓶颈,有效推进生产协调,降低生产执行出错率,提升部门协作效率。以工艺内容可视化,加强员工自主性,提高数据共享效率,增加产线应变能力。实时进行动态库存监测,实现库存可控化、采购合理化、库存扭转高效化。

3.质检信息实时查询。根据需要进行工序质检,并进行质检数据提交,同时提交不合格产品的处理方式。

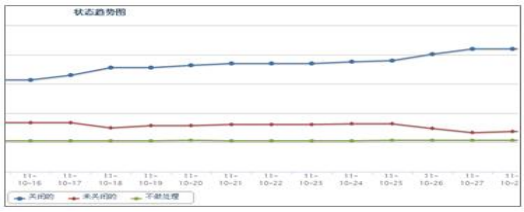

产品质量分析

4.智能化仓库管理

建立WMS智能仓库系统,实现货架,货位管理,实现产品位置快速定位,订单快速核对。

5.透明化员工管理

实行员工上岗扫码确认制,第一时间统计员工当班的数量,累计当日计件工资,进行实时展现,提高员工的积极性。

通过应用计算机技术、网络信息技术和现代管理技术对公司生产的全过程进行实时监控和规范管理,实现产品的研发、加工、仓储、物流和售后等环节的全生命周期管理,全面提高了管理水平、产品质量、经济效益和客户满意度。

优良案例二十

搭建质量管理体系 提升公司综合效益

山东格瑞恩新材料股份有限公司主要从事新型装饰材料的研发与制造,生产销售各类板材、家具及家具配件等。

目前,公司还存在因作业流程不顺畅、不良品的混入、设备故障、用工成本的增加和人员的不稳定性导致地生产成本的增加和生产线的不稳定性的问题。

公司在市场监管部门帮扶机构下,制定管理提升方案,从生产、质检、文件、人力、设备、供应商、不良品7个方面着手进行规范。

1.生产管理方面

梳理重塑技术到生产的转化、产品排线、现场布局制定、现场问题处理以及和操作人员之间的衔接。

2.质检管理方面

增加质检部检验员,对质检人员实行岗位轮换制,对来料检验,主车间半成品进行抽检,半成品检验频次1次/2小时,对公司成品进行外观检验,验收入库。

3.文件管理方面

统一编排文件、记录控制程序,配置专门文控人员,保证文件的统一管理。

4.人力管理方面

增加新进员工的岗前技能培训和安全培训,对老员工进行深造培训,编制培训计划,定期给相关部门做相关培训。

5.设备管理方面

制定设备管理程序,增加设备维护人员,及时更新设备台账登记,制定设备保养计划,定期对设备进行维护保养。

6.供应商管理方面

引入供应商定期评审机制,定期评定供应商的等级,并通过等级划分给予相应的处理。

7.不良品管理方面

使用不良品标贴区分不良品,划定不良品区,避免混掺;严格执行不合格品控制程序,完成纠正和预防。

通过提升行动,规范了生产管理现场,提升了管理效率和水平,客户满意度由之前92%提升到96%,公司综合效益明显提升。